要確保高效注塑成型,充分的準備和規范的操作流程至關重要。首先,需通過液壓或氣動系統施加所需的鎖模力,將模具牢固合模。尤其要注意模具兩半的對齊以及模板高度的精確設定,這些因素直接影響注塑機的正常運行。隨后,熔融塑料被注入模腔成型,冷卻固化后由頂針頂出,完成制件生產。

必須嚴格遵循注塑成型規范,并正確設置注塑機參數,以避免最終產品出現缺陷。在此過程中需反復校驗,確保模具設計與工裝符合生產要求,從而保障產品的高質量與標準化。

注塑模具安裝指為啟動注塑成型而進行的模具組件準備與裝配流程。正式生產前,需將模具精準固定于注塑機上,具體步驟如下:

1. 準備工作

拆箱并檢查模具,將其安裝至匹配的注塑機。

確保各部件連接無誤,模具穩固固定。

2. 合模操作

調整模具高度及流道位置后,閉合注塑機準備注塑。

3. 對位技巧

模具錯位可能導致尺寸偏差,建議由專業模具技師校準。

鎖緊模具前,確認所有部件已完全對齊并鎖定。

成型技術需由專業人員操作,其核心在于注塑機參數與模具的匹配設置。不同材料(如金屬或特殊塑料)需滿足特定工藝條件。此外,冷卻與頂出方式對生產效率影響顯著。常見問題及解決方案包括:

模具無法閉合:檢查鎖模力或熱流道設置。

產品粘模:調整頂出機構或加裝抽芯裝置。

對于精密或復雜結構的模具,可能需通過CNC加工定制新模。熱流道系統的應用可優化產品內外溫度梯度,提升質量。生產過程中需定期檢查模具加熱系統,及時排查故障。如需進一步了解成型應用或問題解決技巧,歡迎隨時咨詢。

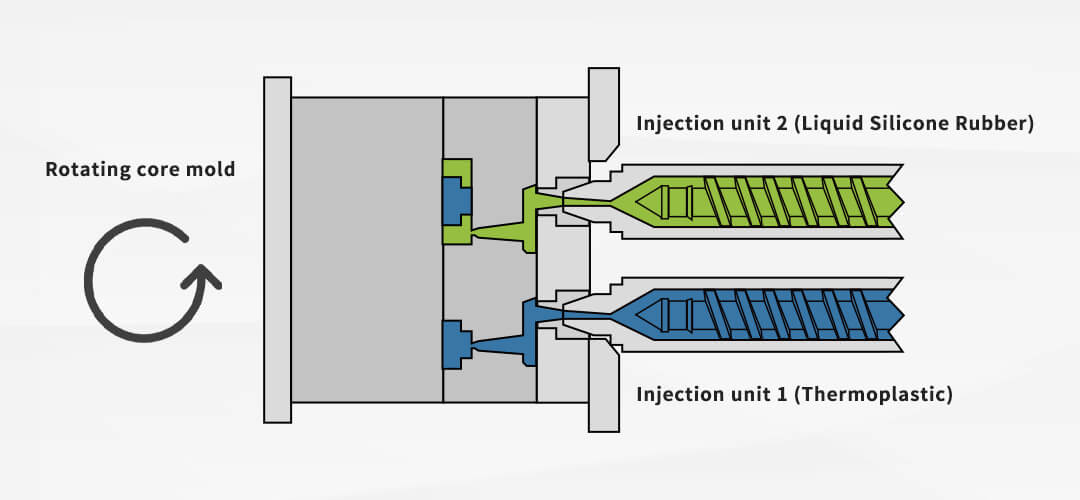

1. 二次成型與嵌件注塑

包膠成型(Overmolding)需模具配備可伸縮型芯,便于脫模。

嵌件注塑(Insert Molding)要求精準定位預埋件。

2. 多色注塑與氣體輔助成型

多色注塑:若鎖模力參數未逐級調整,可能導致合模異常。

氣體輔助成型:需配置頂針安全裝置,防止產品卡模。

3. 模內貼標與裝飾(IML)

需在成型過程中嵌入標簽或傳感器,需嚴格校驗以避免缺陷。

這些技術需專業培訓方可熟練應用,以實現最佳生產效果。

模具維護可延長其壽命,并保障產品質量與經濟性。建議:

采用可伸縮型芯,便于脫模。

加裝位置傳感器與抽芯程序,提升精度。

定期清潔模具,并通過電加熱或水冷系統控溫。

如需維護支持或安全指導,請聯系我們。

成功的注塑成型依賴三大核心參數的精準設定:溫度、壓力與速度。此外需注意:

必須連接冷/熱水循環系統以穩定模具溫度。

設計脫模斜度,便于頂出。

鎖模機構需緊固,避免生產中斷。

通過優化工藝條件(如調整壓力曲線),可找到不同產品的最佳成型方案。注塑成型技術潛力無限,持續改進方能實現卓越制造。